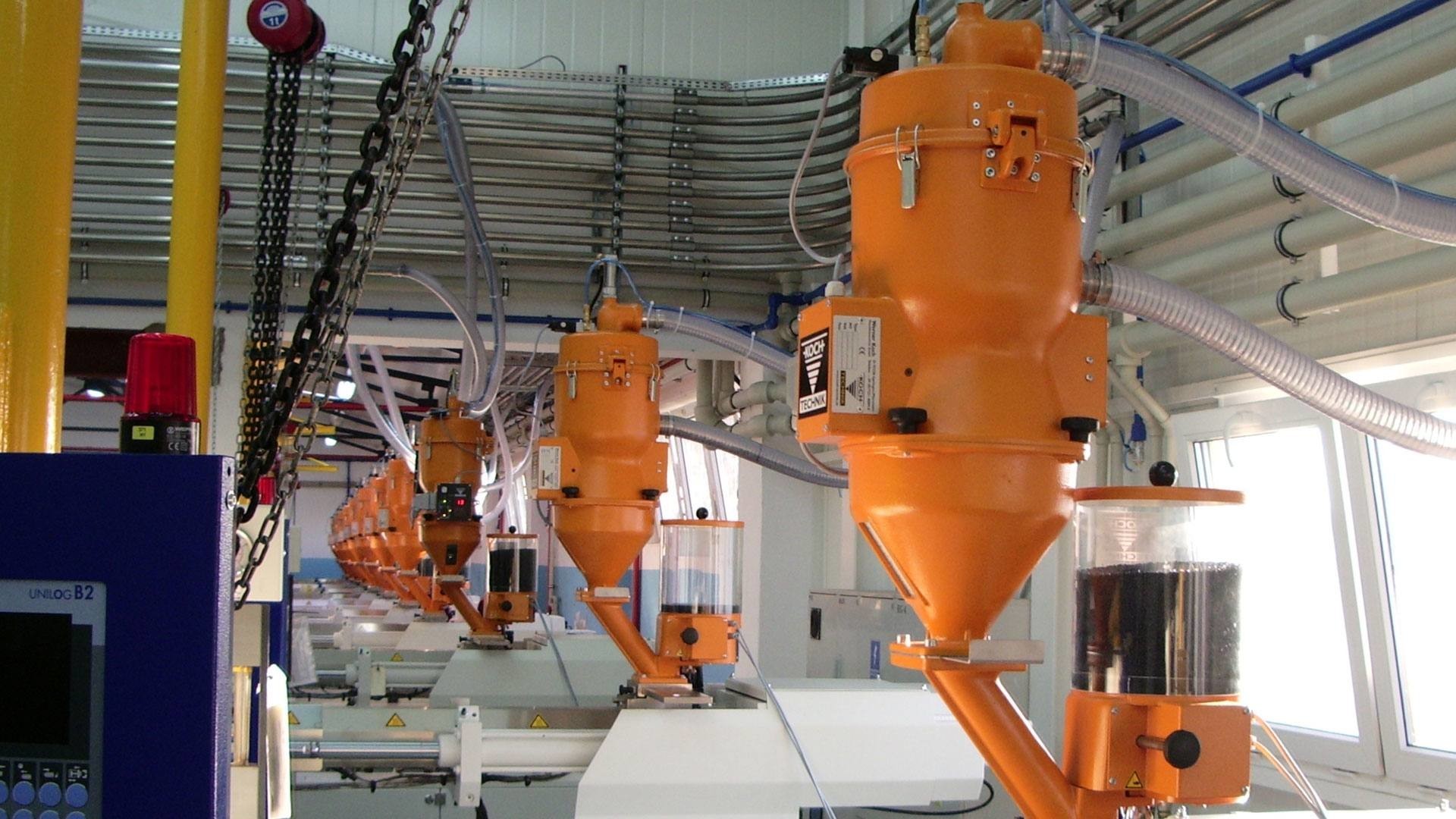

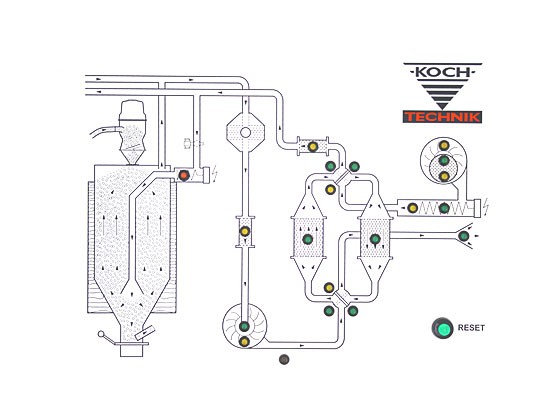

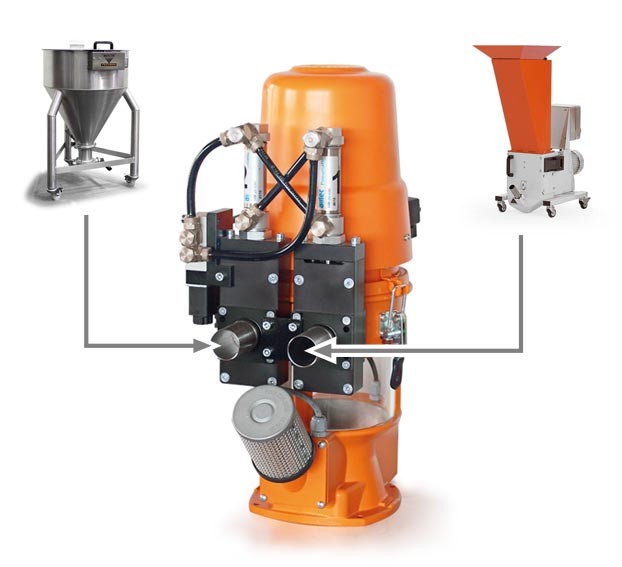

Firma KOCH-TECHNIK jest znanym, wieloletnim producentem urządzeń peryferyjnych do przetwórstwa tworzyw sztucznych. Jej działalność rozpoczęła się w latach 70. ubiegłego wieku i do dziś ma swoją siedzibę w Ispringen w Badenii-Wirtembergii w Niemczech. Tam urządzenia i systemy wytwarzane są zgodnie z najnowszymi standardami. W celu budowy suszarek do granulatów w pobliżu znajduje się druga fabryka z powierzchnią produkcyjną 3000 metrów kwadratowych i najnowocześniejszym wyposażeniem.